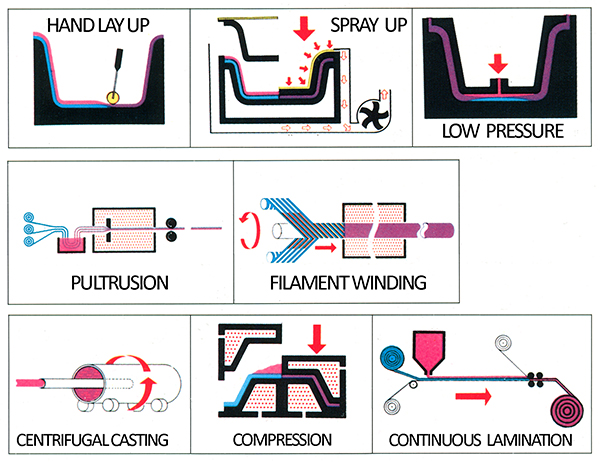

Per la realizzazione dei pezzi in materiale composito ci si avvale di numerose tecnologie di stampaggio, sviluppate in funzione della forma e dimensione dei pezzi da produrre, del loro numero ed altri fattori tecnico-economici.

STAMPAGGIO TERMOINDURENTI

lo stampaggio avviene per sintesi chimico-fisica dei componenti (resina liquida e fibra) avviata da catalizzatori che portano ad un indurimento irreversibile. Qui di seguito sono citate le più comuni tecnologie.

– Stampaggio senza pressione a stampo aperto

Ne esistono due versioni che si differenziano per il tipo di rinforzo utilizzato e sono entrambe adatte a realizzare pezzi unici o in piccola serie ma soprattutto di grandi dimensioni come barche, vasche, contenitori ecc.

a) manuale (Hand Lay-up) – si posiziona il rinforzo (mat, stuoia, tessuto) nello stampo e poi si impregna con resina catalizzata, avendo cura di eliminare le eventuali bolle d’aria; l’indurimento avviene a temperatura ambiente in un tempo predeterminato dalla catalisi scelta.

b) taglio e spruzzo (Spray-Up) – sullo stampo vengono spruzzati simultaneamente fibre tagliate da roving e resina catalizzata, procedendo poi anche qui a rimuovere ogni bolla d’aria prima che inizi il gel-time.

– Stampaggio a bassa pressione

Nelle tecnologie a bassa pressione le fasi di impregnazione e di indurimento avvengono in stampi chiusi dove si posiziona il rinforzo (mat, stuoia, tessuto). La versione più comune va sotto il nome di stampaggio “con sacco sottovuoto”. Dapprima la resina viene colata sul rinforzo e poi si chiude lo stampo con un film estensibile che agisce come leggero controstampo. L’ impregnazione viene favorita da un leggero vuoto applicato tra film e stampo e contemporanea evacuazione della resina in eccesso. Una variante di questa tecnologia è lo stampaggio con sacco vuoto iniezione; la resina non è colata sul rinforzo ma viene iniettata nello stampo chiuso con l’ausilio di un vuoto che garantisce la miglior impregnazione. Quando si vuole ottenere una più alta percentuale di rinforzo e superfici più lisce si applica una compressione esterna supplementare su controstampo rigido (anziché il film estensibile).

Con stampi chiusi si possono applicare altre varianti dello stampaggio a bassa pressione giocando sempre su vuoto, calore, iniezione. Fanno parte di queste varianti le tecnologie di infusione ed RTM.

– Stampaggio a compressione

E’ una tecnologia che si utilizza nello stampaggio in media serie di pezzi di una certa dimensione, il rinforzo è sempre posizionato nello stampo, prima della colata di resina, e deve mantenere la posizione al fluire della resina sotto la pressione applicata (si tratta di pressioni medie 3-8 bar); a tal fine, nel caso di pezzi molto conformati e complessi, si ricorre alla preforma del rinforzo per garantire la necessaria omogeneità di caratteristiche in tutto lo stampato. In questo caso la più semplice ed economica soluzione è l’impiego di mat continuo che, grazie alla sua struttura, è in grado di posizionarsi in tutto il volume ( sotto la pressione esercitata sullo stampo) garantendo un rinforzo uniforme dello stratificato.

– Stampaggio per avvolgimento (filament winding)

Viene utilizzato per la produzione di tubazioni o parti cilindriche di serbatoi. Richiede impianti abbastanza complicati che avvolgono, con precisione su mandrini metallici, fasci paralleli di roving diretto preventivamente impregnati in un bagno di resina catalizzata, fino a formare un tubo dello spessore voluto. L’indurimento avviene di norma a temperatura ambiente; in qualche caso si può accelerare applicando calore tramite lampade riscaldanti.

– Stampaggio per centrifugazione (centrifugal casting)

Con questo procedimento si realizzano tubazioni di grande diametro (5-6mt) di vari spessori e lunghezze. Lo stampo è costituito da un tubo metallico aperto dai due lati che viene messo in rotazione ad alta velocità. All’interno vengono posizionati i rinforzi e spruzzata la resina catalizzata; l’impregnazione avviene grazie alla forza centrifuga che spinge la resina a penetrare nel rinforzo, senza lasciare bolle d’aria.

– Stampaggio per pultrusione (pultrusion molding)

E’ un processo specifico per la produzione di profilati in continuo. Il rinforzo, principalmente costituito da roving diretto (con aggiunta eventuale di mat continuo in strisce, tessuti, roving testurizzato) passa in un bagno di impregnazione e poi viene tirato attraverso una filiera riscaldata, con la forma del profilato, dove inizia la polimerizzazione e si completa l’indurimento. E’ ovviamente un procedimento piuttosto lento.

– Stampaggio in continuo (continuous lamination)

Su un film plastico scorrevole in continuo (normalmente Mylar) si deposita un rinforzo costituito da roving tagliato (o mat o tessuto) su cui viene colata la resina catalizzata che inizia ad essere assorbita dal rinforzo; entro pochi secondi un altro rotolo di film si svolge sopra lo strato rinforzo+resina (prima formatosi) chiudendolo in un sandwich che viene convogliato verso una zona riscaldata di formatura (lastra piana o corrugata) e passato in un forno a vari stadi di temperatura da cui esce la lastra indurita.

STAMPAGGIO TERMOPLASTICI

Data la loro natura, le tecnologie di stampaggio sono sempre essenzialmente legate ad un processo termico di formatura che ne modifica lo stato da solido a liquido e viceversa. Lo stampaggio vero e proprio avviene in presse ad iniezione o in estrusori da cui la resina fusa viene spinta negli stampi freddi in cui solidifica assumendo la forma dello stampo.

STAMPAGGIO IN DUE FASI (compound molding)

Per la realizzazione di pezzi molto complicati e/o da realizzare in grande serie, si può ricorrere ai cosiddetti “compounds” che sono dei prodotti intermedi (sia termoplastici che termoindurenti) in cui fibra e matrice sono già miscelati nelle dovute proporzioni e vengono successivamente stampati (giorni o settimane o mesi) con presse a caldo o presse a iniezione. In tal modo si garantisce la massima riproducibilità dei pezzi e si velocizza il ciclo di stampaggio. Possiamo ricordare quattro tipi principali di compounds:

a) BMC (bulk molding compound)

In una impastatrice si alimenta resina termoindurente (poliestere, già catalizzata con lungo gel-time) e fibre tagliate (chopped strands) fino ad ottenere una massa omogenea (BMC) utilizzabile successivamente (poche settimane) per uno stampaggio a caldo in presse a compressione o ad iniezione.

b) SMC (sheet molding compound)

Su un tappeto mobile, costituito da un film di politene, viene colata una resina (poliestere o vinilica), già catalizzata con lungo gel-time, su cui viene tagliato a caduta random un roving assemblato e successivamente viene steso un secondo film costituendo un tappeto sandwich. Questo tappeto passa poi in una serie di rulli pressori che contribuiscono alla completa impregnazione del roving tra i due film.

Il prodotto intermedio così realizzato (SMC) è utilizzato in seguito per uno stampaggio a caldo nello stampo metallico del pezzo; la pressione di stampaggio provvede ad una uniforme distribuzione della resina rinforzata, mentre la temperatura innesca l’azione del catalizzatore già inserito e avvia la polimerizzazione che si conclude con l’indurimento irreversibile del pezzo. La catalisi predisposta per la resina conferisce all’ SMC il tempo utile di stampaggio che normalmente si situa tra due-tre settimane in camere frigorifere.

c) PREIMPREGNATO (Prepreg)

Rientrano nella categoria dei compound anche i Prepreg, che sono degli intermedi costituiti da tessuti (vetro e carbonio principalmente) già impregnati con resina catalizzata con lungo gel-time, in attesa di essere attivata al momento dello stampaggio sotto pressa a caldo o in autoclave.

La matrice in gioco è quasi sempre una resina epossidica e il prodotto si presenta in rotoli tra due film di politene. Si tratta in sostanza di prodotti simili all’ SMC che però non sono in grado di fluire (in modo omogeneo) nello stampo sotto l’azione della pressione; ciò a causa del tipo di rinforzo tessuto (poco o nulla conformabile).

Questi Prepreg si utilizzano quindi soprattutto per realizzare laminati di basso spessore (piani od a semplice curvatura) stampati con presse a caldo anche multipiano. Lo stampaggio in autoclave (con cicli di alcune ore) annulla completamente il rischio di bolle d’aria nel laminato che potrebbero creare punti di debolezza nel pezzo finito.

d) TPC (thermoplastic compounds)

Come già detto, l’impregnazione della fibra richiede una preventiva fusione della resina: in un estrusore si caricano granuli o scaglie di matrice più una certa quantità di fibra (già tagliata o alimentata da roving); mentre la resina fonde, i due componenti si miscelano nel percorso riscaldato che porta alla filiera di estrusione, da cui escono spaghetti caldi di compound (TPC) che vengono raffreddati e subito tagliati in pellets di pochi millimetri. Questi pellets sono utilizzabili in seguito (anche dopo mesi) per alimentare le presse ad iniezione o gli estrusori da stampaggio di pezzi in termoplastico rinforzato.